Ensamblaje de PCB (PCBA): 4 pasos y máquinas relacionadas necesarias

Ensamblaje de PCB (PCBA): 4 pasos y máquinas relacionadas necesarias

Para la creación de prototipos de PCBA, la soldadura manual es una buena opción, depende de su experiencia y habilidad de soldadura, es rentable y también ahorra tiempo de comunicación / envío de ida y vuelta. Pero cuando se trata de 20 piezas, o incluso 50 piezas, la soldadura manual no es una buena opción, se necesita un ensamblaje profesional con máquinas.

¿Cómo se atascan todos los componentes diminutos en las placas PCB con las máquinas? A veces esto podría ser un problema para los fabricantes, aficionados, incluso ingenieros. Pero en realidad, no hay nada mágico en la fabricación de PCBA, y a veces incluso aburrido, en la soldadura. Saber más sobre el ensamblaje de PCB podría ser útil para que los ingenieros diseñen las placas y mejoren la tasa de aprobación de producción.

Entonces, profundicemos en el procedimiento de ensamblaje de PCB. En este blog, presentaremos algunas de las máquinas y materiales / herramientas relacionados necesarios en el ensamblaje de placas de circuito impreso; en otros blogs, explicaré cómo funcionan estas máquinas, y las especificaciones relacionadas, y lo que se debe tener en cuenta en el diseño de las placas de PCB, para mejorar la tasa de aprobación de producción.

En primer lugar, en el ensamblaje de PCB, siempre verá las palabras "SMT Assembly",SMTesSUrfaceMountedTEchnología, significa soldar todos losComponentes de montaje en superficieen la PCB, hay4Etapas principales:

¿Cómo se atascan todos los componentes diminutos en las placas PCB con las máquinas? A veces esto podría ser un problema para los fabricantes, aficionados, incluso ingenieros. Pero en realidad, no hay nada mágico en la fabricación de PCBA, y a veces incluso aburrido, en la soldadura. Saber más sobre el ensamblaje de PCB podría ser útil para que los ingenieros diseñen las placas y mejoren la tasa de aprobación de producción.

Entonces, profundicemos en el procedimiento de ensamblaje de PCB. En este blog, presentaremos algunas de las máquinas y materiales / herramientas relacionados necesarios en el ensamblaje de placas de circuito impreso; en otros blogs, explicaré cómo funcionan estas máquinas, y las especificaciones relacionadas, y lo que se debe tener en cuenta en el diseño de las placas de PCB, para mejorar la tasa de aprobación de producción.

En primer lugar, en el ensamblaje de PCB, siempre verá las palabras "SMT Assembly",SMTesSUrfaceMountedTEchnología, significa soldar todos losComponentes de montaje en superficieen la PCB, hay4Etapas principales:

- Pegar soldadura

- Colocación automatizada de componentes

- Soldadura por ola

- Inspección

1: Etapa de pegado de soldadura

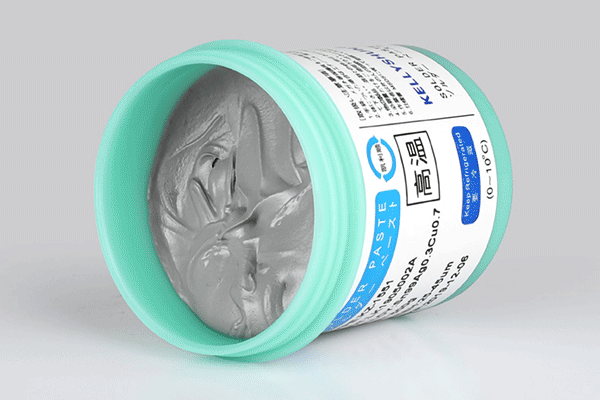

1.1 Pasta de soldadura

La pasta de soldadura (o crema de soldadura) es el material clave para la soldadura. ComoWikipedia, es "Un material utilizado en la fabricación de placas de circuito impreso para conectar componentes de montaje en superficie a almohadillas en la placa". La pasta es pegajosa inicialmente, se adhiere a los componentes en la placa PCB si se calienta (debe ser estricta como la curva de temperatura), se derretirá y luego se solidificará, para formar una conexión mecánica y electrónica.

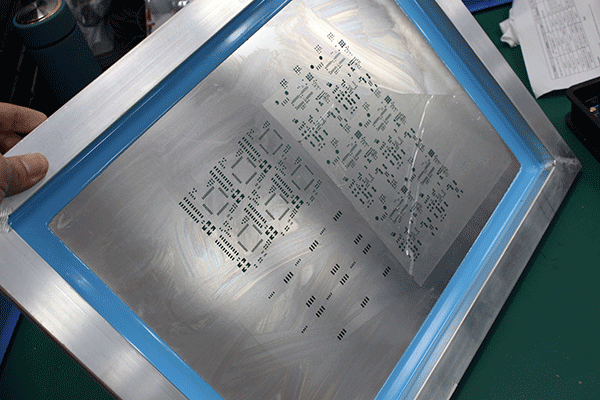

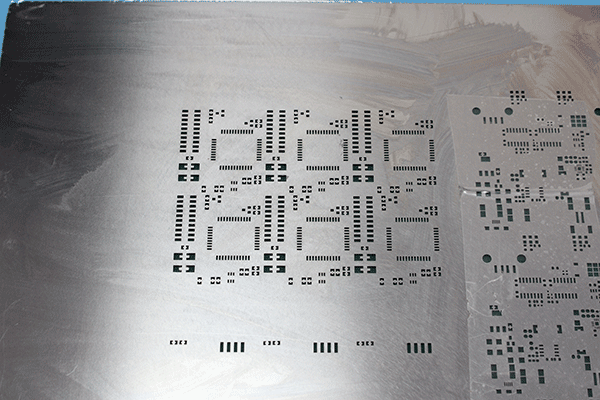

1.2 Plantilla de PCB

Una plantilla de PCB es una lámina de acero, con muchos agujeros. Los orificios se cortan con láser, para hacer que la pasta de soldadura fluya a través.

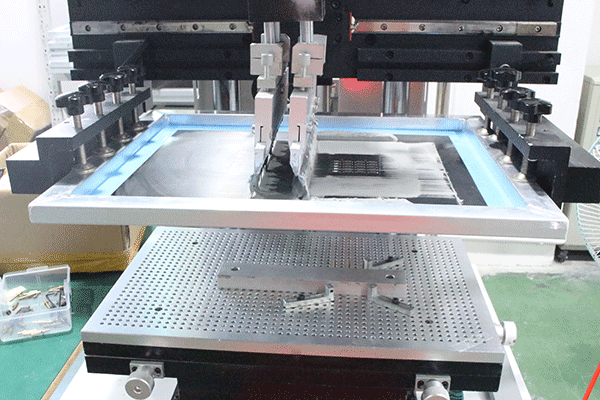

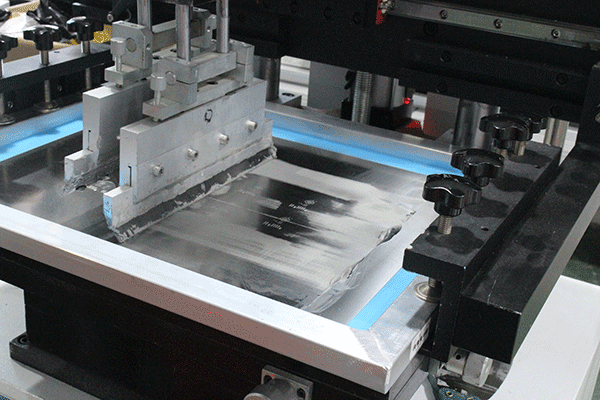

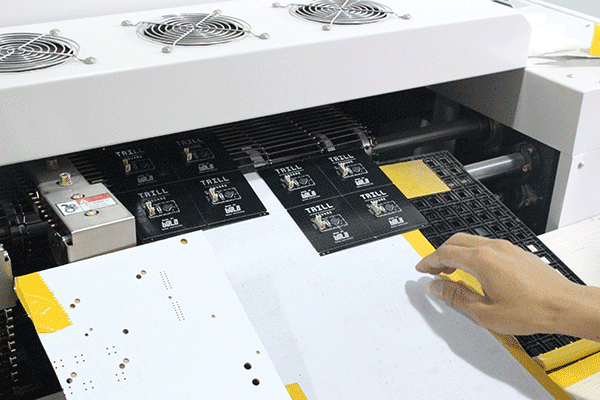

1.3 Máquina de impresión de pasta soldada

En el pegado, debemos asegurarnos de que los agujeros de la plantilla apunten a las almohadillas correspondientes, y luego cepillamos el grito para asegurarnos de que todas las almohadillas se peguen por gritos. Por supuesto, puede pegar el grito manualmente, pero eso no funciona para cientos de placas, es por eso que se necesita una máquina de impresión de pasta soldada.

En Makerfabs, utilizamos la máquina de impresión de pasta de soldadura totalmente automática, para garantizar que la pasta de soldadura sea descarada y precisa en el lugar correcto.

2: Colocación automatizada de componentes

Después de que las placas de PCB se imprimen con gritos de soldadura, el siguiente paso es colocar los componentes electrónicos en las placas desnudas.

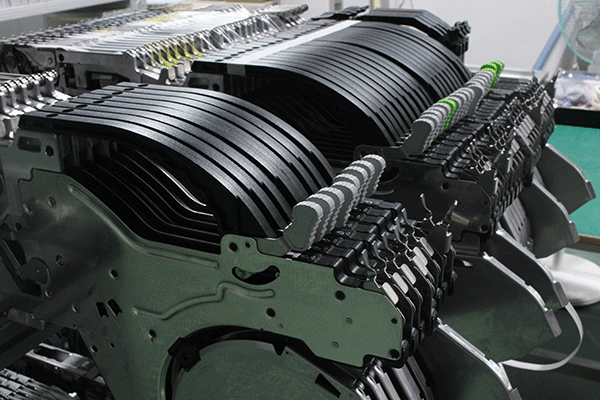

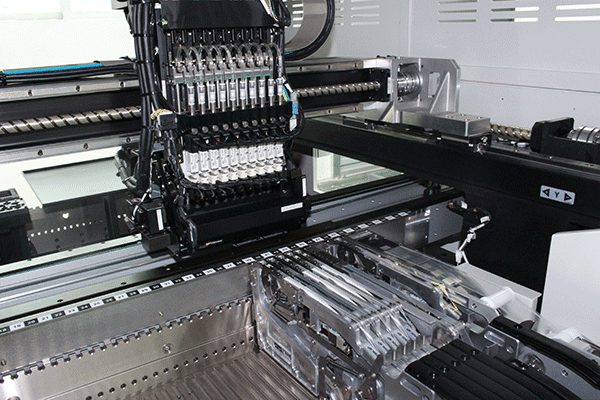

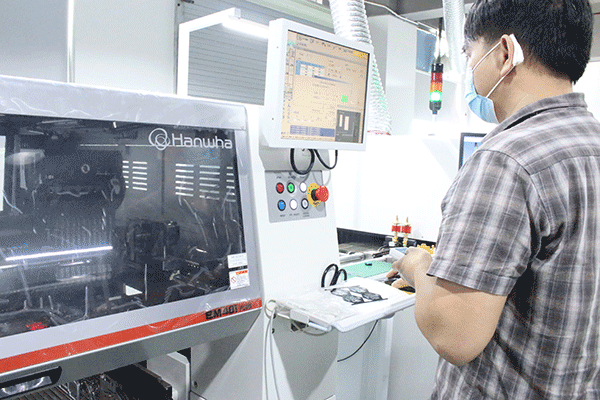

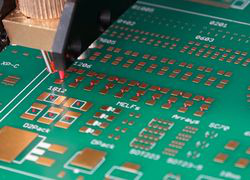

2.1 Máquina de recogida y colocación

La máquina pick-and-place es la máquina clave en los trabajos de ensamblaje de placas de circuitos, que determinó la calidad / velocidad y también la capacidad de producción máxima. Básicamente, se utiliza para "recoger los componentes y colocarlos en el lugar correcto".

Los ingenieros primero instalarán todos los componentes necesarios, como resistencias / condensadores / IC / conectores, etc., en el lugar especial de la máquina, y luego programarán la máquina pick-n-place, para decirle "oye, pon esta resistencia / condensador aquí".

La especificación clave para una máquina pick-n-place es lo precisa que podría ser. En Makerfabs, todos los pick-n-place que utilizamos son SM481-PIUS, que pueden manejar paquetes de resistencia/condensador 0201 y BGA IC con 0.3mm.

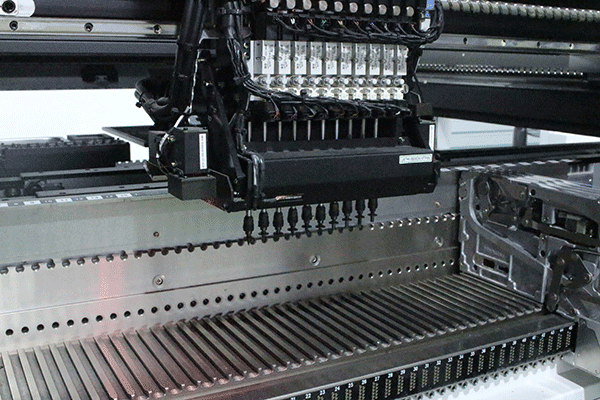

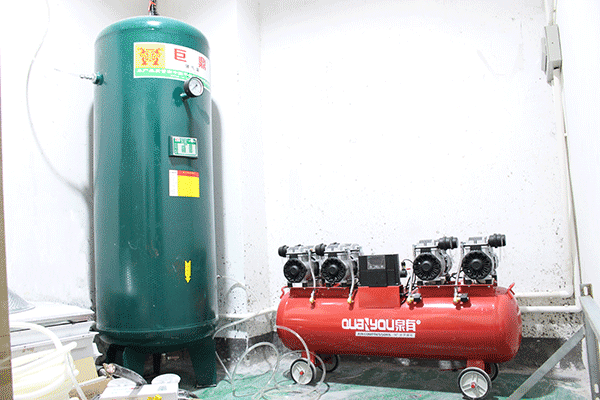

2.2 Compresor de vacío

La máquina pick-n-place funciona con un compresor de vacío, atrae la parte posterior de los componentes por una pequeña boquilla, por lo que normalmente, verá docenas de boquillas en la máquina.

Para la creación de prototipos de PCBA / ensamblaje de lotes pequeños, el procedimiento más costoso es la instalación / programación y depuración de componentes, es por eso que hay una tarifa inicial para un proyecto, y la tarifa de soldadura de la unidad disminuye mucho a medida que la cantidad pasa de 10 PC a 50 PC.

2.3 Máquina dispensadora de pegamento

A veces, hay componentes en PCB en ambos lados, que al soldar en un lado, los componentes en el otro lado pueden caerse, especialmente cuando los componentes son pesados y grandes. La máquina dispensadora de pegamento produce el pegamento en la placa PCB, por lo que los componentes se asentarán firmemente en la placa. Esto es importante para la soldadura por ola donde la fuerza de la onda de soldadura puede desalojar componentes más grandes, o para la soldadura por onda de doble cara o por reflujo para evitar que los componentes se caigan.

3: Soldadura por reflujo

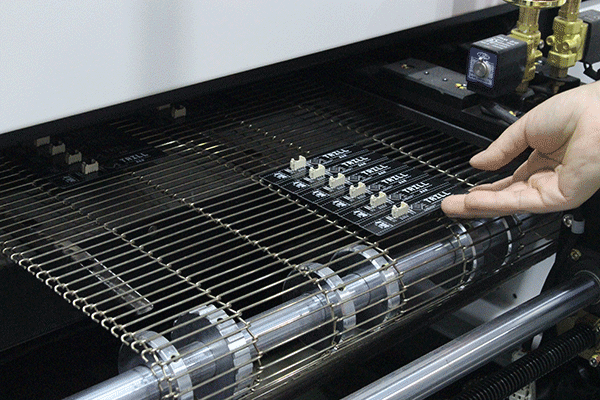

3.1 Horno de soldadura por reflujo

Normalmente, para los componentes de montaje en superficie, se utiliza soldadura por reflujo. Después de colocar los componentes en el tablero desnudo, será calentado por esta máquina llamada "Horno de soldadura por reflujo".

Las PCB con componentes colocados se colocan en la máquina desde un extremo, En una cinta transportadora de doble vía, las placas con componentes recién colocados pasan a través de zonas calientes y frías del horno de reflujo (en Makerfabs, 10 zonas), para controlar con precisión la fusión y el enfriamiento de la soldadura para rellenar las juntas de soldadura, la pasta de soldadura se funde y luego se solidifica, para formar conexiones eléctricas. A medida que las placas PCBA llegan al otro extremo, la conexión se vuelve sólida.

Las placas de circuito están muy calientes a medida que salen de la máquina, por lo que se necesita guante para entregarlas.

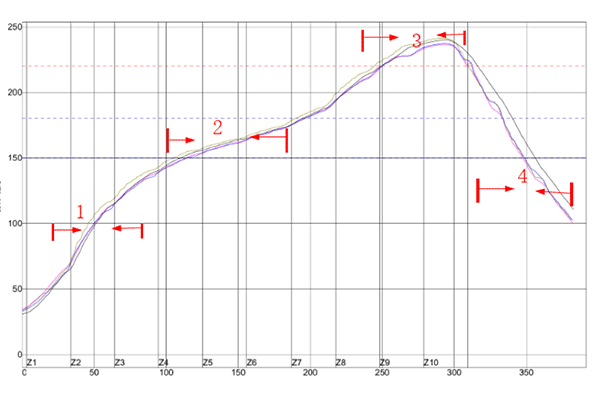

3.2 Curva de temperatura de reflujo

La curva de temperatura asociada al reflujo es el parámetro más importante para asegurar la correcta conexión de las piezas. Los principales cambios de temperatura asociados con la curva de temperatura de soldadura por reflujo se pueden dividir en cuatro fases/zonas (enumeradas a continuación y que se muestran a continuación).

- Precalentamiento

- Calefacción constante

- Soldadura a alta temperatura

- Enfriamiento

3.2.1. Precalentamiento

La zona de precalentamiento es volatilizar el disolvente de fusión inferior en la pasta de soldadura. La zona de precalentamiento necesita volatilicar el disolvente, pero debe controlar la pendiente ascendente de la temperatura.

3.2.2. Calentamiento constante

El ajuste de la zona de temperatura constante se controla principalmente dentro de los parámetros del proveedor de pasta de soldadura y la capacidad calorífica de la PCB. En esta fase, la PCB alcanza una temperatura uniforme, y el flujo en la pasta de soldadura comienza a reaccionar activamente, aumentando así la humectabilidad.

3.2.3. Soldadura a alta temperatura

En esta zona, se produce la fusión completa y la reacción de humectación. Esta parte del proceso también debe controlarse cuidadosamente para que las pendientes de subida y bajada de temperatura no sometan al componente a un choque térmico. La temperatura ideal y el tiempo en esta zona dependen generalmente de 220 ~ 260 grados, 30s ~ 60s.

3.2.4. Refrigeración

En el proceso de enfriamiento, la temperatura baja, el grito de soldadura vuelve a ser sólido. Juega un papel clave en el resultado final de la soldadura. El enfriamiento demasiado lento hace que los componentes se levanten, las juntas de soldadura oscuras o las juntas de soldadura desiguales, mientras que el enfriamiento rápido causa un choque térmico a los componentes.

El ajuste de la curva de temperatura es el más importante para un ingeniero SMT experimentado, hay muchos factores que deben considerarse, depende del PCBA y el componente, incluyen:

- Los componentes de temperatura máxima pueden soportar. Por ejemplo, si hay ws2812 en los tableros, Makerfabs sugiere no exceder los 220 grados, como nuestras sugerencias en:Por qué WS2812 SK6812 falla después de la soldadura SMT.

- La crema de soldadura utilizada. Diferentes cremas pueden necesitar diferentes curvas de temperatura.

- Los componentes tamaño máximo/pines máximos. Por ejemplo, si son un inductor de potencia grande, la temperatura debe ser más alta para garantizar que la pasta se derrita por completo.

- Las especificaciones de temperatura de PCB.

- ......

Una temperatura muy duraes:

|

Zona

|

Plomo (Sn63 Pb37)

|

Sin plomo (SAC305)

|

|---|---|---|

|

Precalentar

|

a 150°C en 60s

|

a150°C en 60s

|

|

Remojar

|

de 150°C a 165°C en 120s

|

de 150°C a 180°C en 120s

|

|

Reflujo

|

Temperatura máxima de 225 °C a 235 °C, mantener durante 20 segundos

|

Temperatura máxima de 245 °C a 255 °C, mantener durante 15 segundos

|

|

Enfriamiento

|

-4°C/s o refrigeración por aire libre

|

-4°C/s o refrigeración por aire libre

|

4: Inspección y pruebas

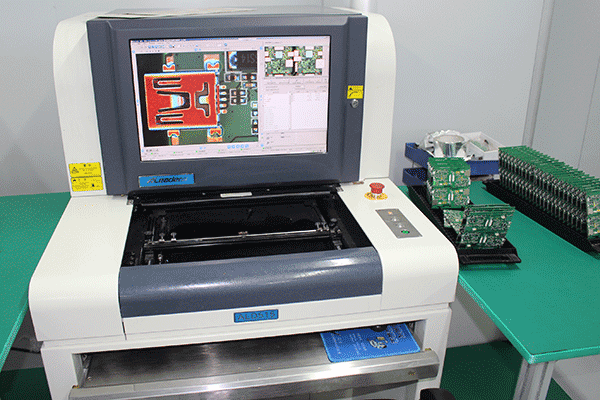

4.1 AOI (inspección óptica automatizada)

Allí, después de la soldadura, no puede asegurarse de que todos los componentes estén bien soldados, por muchas razones, como componentes faltantes / elevación / juntas frías ... AOI se emplea para detectar estos problemas populares.

Una máquina AOI utiliza métodos ópticos para detectar defectos, utiliza cámaras de alta definición para capturar la superficie de la placa y construir una imagen de ella para su análisis. Esta imagen capturada se compara con imágenes de una placa de referencia correcta, para identificar una variedad de defectos que incluyen componentes incorrectos, componentes faltantes, juntas frías, etc.

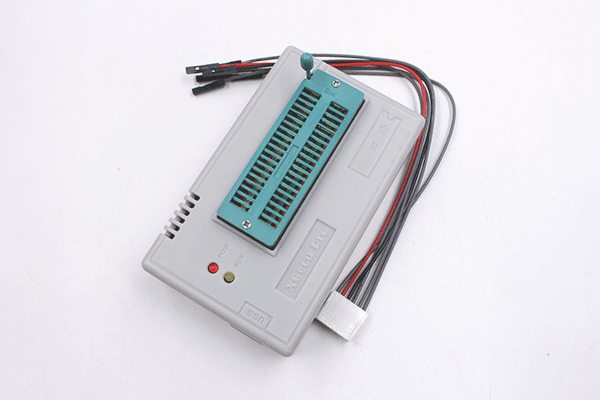

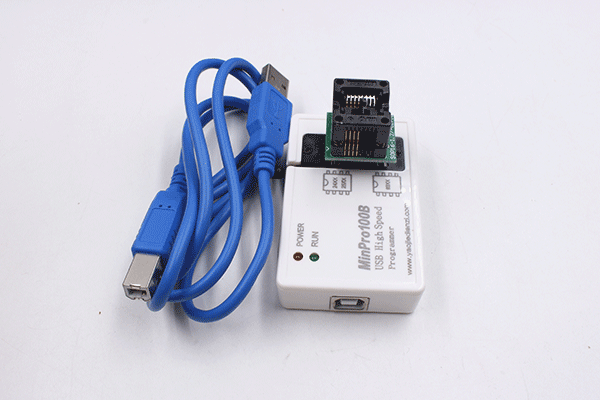

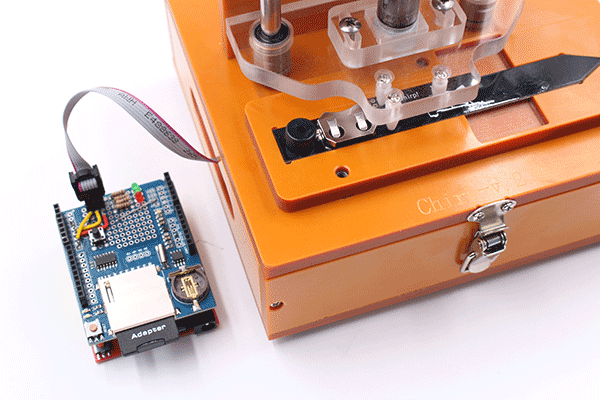

4.2 Herramientas de programación

Para las pruebas funcionales, especialmente para las placas controladoras, se necesitan herramientas de programación, como la herramienta Jlink / UART.

En Makerfabs, tenemos herramientas de programación y software relacionado y experiencia en programación para:

- PIC Chips

- Serie Atmel

- Serie ARM

- Arduino Bootloaders & Bocetos

- FPGA

- MicroPython & Circuit Python Related

- Serie STM

- Serie ESP/ ESP32

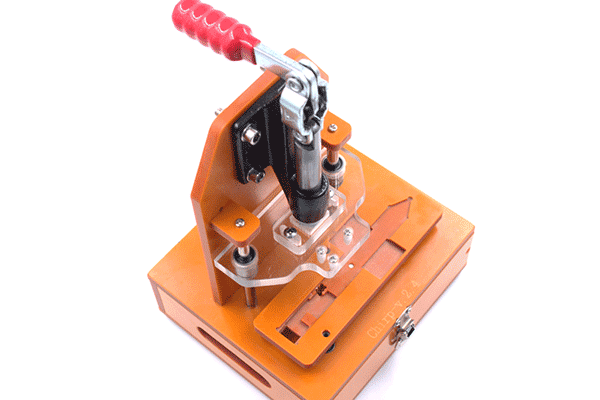

4.3 Plantillas de prueba

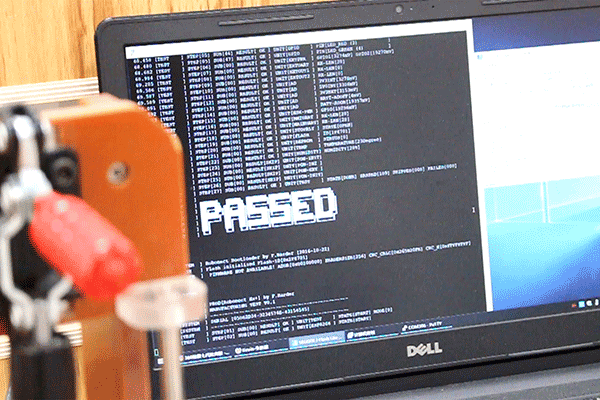

Las pruebas funcionales son el paso clave para garantizar que las placas PCBA finales funcionen según lo previsto. Aunque los defectos físicos como puentes de soldadura o lápidas hacen que el PCBA "debería estar funcionando", mientras que las pruebas funcionales hacen que las placas estén "listas para funcionar".

Como fábrica de ensamblaje de PCB, es difícil, o incluso imposible, saber cómo deben actuar las placas de un cliente. Normalmente necesita que el diseñador de PCBA envíe los pasos de prueba detallados de fábrica y cómo juzgar si las placas de circuito funcionan bien o no.

No le gusta el uso del usuario final, para la fábrica de ensamblaje de PCB, las plantillas de prueba generalmente son útiles para que las pruebas de las placas sean más rápidas.

Una plantilla de prueba se compone de muchas agujas, para contactar las almohadillas en el PCBA, por lo que el probador para programar y probar las almohadillas, si funcionan según lo previsto. Por supuesto, el firmware / software cargado antes, para hacer que la placa PCBA funcione.

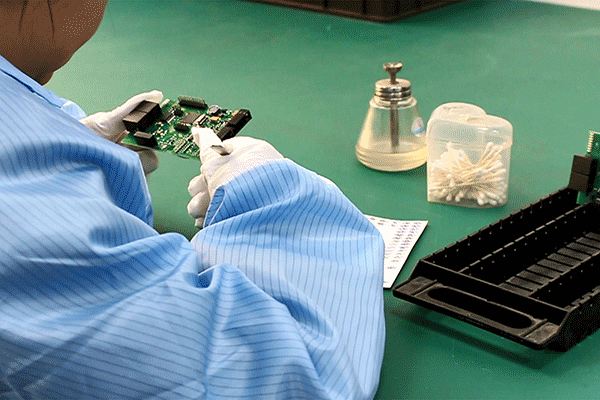

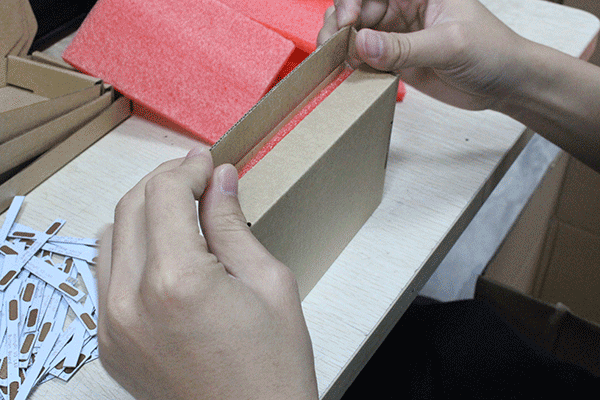

4.4 Comprobación visual humana

Sí, este es el paso final antes del embalaje. Después de todos los pasos de la máquina, se necesita la verificación visual humana más básica / simple, para verificar si hay cicatrices / necesidades especiales del cliente, que cualquier otro problema que la máquina no pueda verificar.

Estimados creadores,

Si usted está encontrando un proveedor de PCBA confiable y de alta calidad, pls no dude en ponerse en contactoservice@makerfabs.compara su proyecto PCBA ahora!

Si usted está encontrando un proveedor de PCBA confiable y de alta calidad, pls no dude en ponerse en contactoservice@makerfabs.compara su proyecto PCBA ahora!

Blogs relacionados

- [2020-11-21] Servicio integral de ensamblaje de PCB - Makerfabs

- [2021-09-10] Los 10 errores más comunes en el desarrollo de PCB y PCBA

- [2021-08-04] Para los fabricantes: BGA? o no? - Makerfabs

- [2021-05-28] Cómo hacer un reloj inteligente ESP32 de bricolaje en casa

- [2020-12-11] Makerfabs Daily: Problemas en las pruebas funcionales de PCBA